Модели и системы управления запасами. Построение имитационной модели управления запасами Формулирование обобщенной модели управления запасами

Модели управления запасами

Задача управления запасами возникает, когда необходимо создать запас материальных ресурсов или предметов потребления с целью удовлетворения спроса на заданном интервале времени. Для обеспечения непрерывного и эффективного функционирования практически любой организации необходимо создание запасов. В любой задаче управления запасами требуется определить количество заказываемой продукции и сроки размещения заказов.

В любой задаче управления запасами требуется определить количество заказываемой продукции и сроки размещения заказов.

Спрос можно удовлетворить

путем однократного создания запаса на весь рассматриваемый период времени

посредством создания запаса для каждой единицы времени этого периода.

Эти два случая соответствуют избыточному запасу (по отношению к единице времени) и недостаточному запасу (по отношению к полному периоду времени).

При избыточном запасе требуются более высокие удельные (отнесенные к единице времени) капитальные вложения, но дефицит возникает реже и частота размещения заказов меньше.

При недостаточном запасе удельные капитальные вложения снижаются, но частота размещения заказов и риск дефицита возрастают.

Для любого из этих двух крайних случаев характерны значительные экономические потери. Таким образом, решения относительно размера заказа и момента его размещения могут основываться на минимизации соответствующей функции общих затрат, включающих затраты, обусловленные потерями от избыточного запаса и дефицита.

Обобщенная модель управления запасами.

Любая модель управления запасами в конечном счете должна дать ответ на два вопроса:

1. Какое количество продукции заказывать?

2. Когда заказывать?

Ответ на первый вопрос выражается через размер заказа , определяющего оптимальное количество ресурсов, которое необходимо поставлять всякий раз, когда происходит размещение заказа. В зависимости от рассматриваемой ситуации размер заказа может меняться во времени.

Ответ на второй вопрос зависит от типа системы управления запасами. Если система предусматривает периодический контроль состояния запасами через равные промежутки времени (еженедельно или ежемесячно), момент поступления нового заказа обычно совпадает с началом каждого интервала времени. Если же в системе предусмотрен непрерывный контроль состояния запаса, точка заказа обычно определяется уровнем запаса , при котором необходимо размещать новый заказ.

Таким образом, решение обобщенной задачи управления запасами определяется следующим образом:

1. В случае периодического контроля состояния запаса следует обеспечивать поставку нового количества ресурсов в объеме размера заказа через равные промежутки времени.

2. В случае непрерывного контроля состояния запаса необходимо размещать новый заказ в размере объема запаса , когда его уровень достигает точки заказа .

Размер и точка заказа обычно определяются из условий минимизации суммарных затрат системы управления запасами, которые можно выразить в виде функции этих двух переменных.

Суммарные затраты системы управления запасами выражаются в виде функции их основных компонент:

Затраты на приобретение становятся важным фактором, когда цена единицы продукции зависит от размера заказа, что обычно выражается в виде оптовых скидок в тех случаях, когда цена единицы продукции убывает с возрастанием размера заказа.

Затраты на оформление заказа представляют собой постоянные расходы, связанные с его размещением. При удовлетворении спроса в течение заданного периода времени путем размещения более мелких заказов (более часто) затраты возрастают по сравнению со случаем, когда спрос удовлетворяется посредством размещения более крупных заказов (и, следовательно реже).

Затраты на хранение запаса , которые представляют собой расходы на содержание запаса на складе (затраты на переработку, амортизационные расходы, эксплуатационные расходы) обычно возрастают с увеличением уровня запаса.

Потери от дефицита представляют собой расходы, обусловленные отсутствием запаса необходимой продукции.

Следующий рисунок иллюстрирует зависимость четырех компонент затрат обобщенной модели управления запасами от уровня запаса.

Оптимальный уровень запаса соответствует минимуму суммарных затрат.

Модель управления запасами не обязательно должна включать все четыре вида затрат, так как некоторые из них могут быть незначительными, а иногда учет всех видов затрат чрезмерно усложняет функцию суммарных затрат. На практике какую-либо компоненту затрат можно не учитывать при условии, что она не составляет существенную часть общих затрат.

Типы моделей управления запасами

Разнообразие моделей этого класса определяется характером спроса, который может быть детерминированным (достоверно известным) или вероятностным (задаваемым плотностью вероятности).

На рисунке приведена схема классификации спроса, принимаемая в моделях управления запасами.

Детерминированный спрос может быть статическим , в том смысле, что интенсивность потребления остается неизменной во времени, или динамическим , когда спрос известен достоверно, но изменяется от времени.

Вероятностный спрос может быть стационарным , когда функция плотности вероятности спроса неизменна во времени, инестационарным , когда функция плотности вероятности спроса изменяется во времени.

В реальных условиях случай детерминированного статического спроса встречается редко. Такой случай можно рассматривать как простейший. Наиболее точно характер спроса может быть описан посредством вероятностных нестационарных распределений. Представленную классификацию можно считать представлением различных уровней абстракции описания спроса.

На первом уровне предполагается, что распределение вероятностей спроса стационарно во времени. Это означает, что для описания спроса в течение всех исследуемых периодов времени используется одна и та же функция распределения вероятностей. Это упрощение означает, что влияние сезонных колебаний спроса в модели не учитывается.

На втором уровне абстракции учитываются изменения от одного периода к другому, но при этом функции распределения не применяются, а потребности в каждом периоде описываются средней величиной спроса. Это упрощение означает, что элемент риска в управлении запасами не учитывается. Однако оно позволяет учитывать сезонные колебания спроса.

На третьем уровне упрощения исключаются как элементы риска, так и изменения спроса. Тем самым спрос в течение любого периода предполагается равным среднему значению известного (по предположению) спроса по всем рассматриваемым периодам. В результате этого упрощения спрос можно оценить его постоянной интенсивностью.

Хотя характер спроса является одним из основных факторов при построении модели управления запасами, имеются другие факторы, влияющие на выбор типа модели.

1. Запаздывания поставок или сроки выполнения заказов . После размещения заказа он может быть поставлен немедленно или потребуется некоторое время на его выполнение. Интервал времени между моментом размещения заказа и его поставкой называется запаздыванием поставки, или сроком выполнения заказа. Эта величина может быть детерминированной или случайной.

2. Пополнение запаса . Хотя система управления запасами может функционировать при запаздывании поставок, процесс пополнения запаса может осуществляться мгновенно или равномерно во времени. Мгновенное пополнение запаса может происходить при условии, когда заказы поступают от внешнего источника. Равномерное пополнение может быть тогда, когда запасаемая продукция производится самой организацией. В общем случае система может функционировать при положительном запаздывании поставки и равномерном пополнении запаса.

3. Период времени определяет интервал, в течение которого осуществляется регулирование уровня запаса. В зависимости от отрезка времени, на котором можно надежно прогнозировать, рассматриваемый период принимается конечным или бесконечным.

4. Число пунктов накопления запасов . В систему управления запасами может входить несколько пунктов хранения запаса. В некоторых случаях эти пункты организованы таким образом, что один выступает в качестве поставщика для другого. Эта схема иногда реализуется на различных уровнях, так что пункт-потребитель одного уровня может стать пунктом-поставщиком на другом уровне. В таком случае говорят о системе управления запасами с разветвленной структурой.

5. Число видов продукции . В системе управления запасами может фигурировать более одного вида продукции. Этот фактор учитывается при условии наличия некоторой зависимости между различными видами продукции. Так, для различных изделий может использоваться одно и то же складское помещение или же их производство может осуществляться при ограничениях на общие производственные фонды.

Чрезвычайно трудно построить обобщенную модель управления запасами, которая учитывала бы все разновидности условий, наблюдаемых в реальных системах. Но если бы и удалось построить универсальную модель, она едва ли оказалась аналитически разрешимой. Рассмотрим модели, соответствующие некоторым системам управления запасами.

Детерминированные модели.

Однопродуктовая статическая модель.

Модель управления запасами простейшего типа характеризуется постоянным во времени спросом, мгновенным пополнением запаса и отсутствием дефицита. Такую модель можно применять в следующих типичных ситуациях:

использование осветительных ламп в здании;

использование канцелярских товаров (бумага, блокноты, карандаши) крупной фирмы;

использование некоторых промышленных изделий, таких как гайки и болты;

потребление основных продуктов питания (например, хлеба и молока).

На рисунке показано изменение уровня запаса во времени.

Предполагается, что интенсивность спроса (в единицу времени) равна . Наивысшего уровня запас достигает в момент поставки заказа размером y (предполагается, что запаздывание поставки является заданной константой). Уровень запаса достигает нуля спустя у / единиц времени после получения заказа размером у . Чем меньше размер заказа у , тем чаще нужно размещать заказы. Однако при этом средний уровень запаса будет уменьшаться. С другой стороны, с увеличением размера заказов уровень запаса повышается, но заказы размещаются реже.

Так как затраты зависят от частоты размещения заказа и объема хранимого запаса, то величина у выбирается из условия обеспечения сбалансированности между двумя видами затрат. Это лежит в основе построения соответствующей модели управления запасами.

Пусть К – затраты на оформление заказа, имеющие место всякий раз при его размещении, h – затраты на хранение единицы заказа в единицу времени. Следовательно, суммарные затраты в единицу времени можно представить в виде:

Продолжительность цикла движения заказа составляет t 0 =у / ;

Средний уровень запаса равен у/2 .

Оптимальное значение у получается в результате минимизации С(у) по у . Таким образом, в предположении, что у –непрерывная переменная, имеем:

Можно доказать, что у * доставляет минимум С(у) , показав, что вторая производная в точке у * строго положительна.

Выражение (2) называют формулой экономичного размера заказа Уилсона.

Оптимальная стратегия модели предусматривает заказ у* единиц продукции через каждые t 0 =y */ единиц времени.

(получены путем непосредственной подстановки).

Для большинства реальных ситуаций существует (положительный) срок выполнения заказа (временное запаздывание) L от момента размещения заказа до его действительной поставки. Стратегия размещения заказов в приведенной модели должна определять точку возобновления заказа .

Следующий рисунок показывает случай, когда точка возобновления заказа должна опережать на L единиц времени ожидаемую поставку. В практических целях эту информацию можно просто преобразовать, определив точку возобновления заказа через уровень запаса , соответствующий моменту возобновлению.

На практике это реализуется путем непрерывного контроля уровня запаса до момента достижения очередной точки возобновления заказа. По этой причине эту модель еще называют моделью непрерывного контроля состояния заказа . Следует заметить, что срок выполнения заказа L можно всегда принять меньше продолжительности цикла t 0 * .

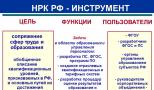

Управление запасами – важная сфера управленческой деятельности на многих предприятиях различных отраслей как по производству товаров, так и по оказанию услуг.

В условиях рыночной экономики становятся особенно актуальными вопросы рациональной и эффективной организации процессов управления и контроля за движением материальных и финансовых потоков на предприятии с целью повышения эффективности материально-технического снабжения самого предприятия и сбыта производимой им готовой продукции. Это необходимо для оптимизации уровня запасов и эффективного их использования, уменьшения их уровня, а также минимизации оборотных средств, вложенных в эти запасы.

Недостаток производственных запасов у предприятия приводит к нарушению ритмичности его производства, снижению производительности труда, перерасходу материальных ресурсов из-за вынужденных нерациональных замен и повышению себестоимости выпускаемой продукции. Недостаток сбытовых запасов не позволяет обеспечить бесперебойный процесс отгрузки готовой продукции, соответственно это уменьшает объемы ее реализации, снижает размер получаемой прибыли и потерю потенциальной клиентуры потребителей продукции, выпускаемой предприятием. В то же время наличие неиспользуемых запасов замедляет оборачиваемость оборотных средств, отвлекает из оборота материальные ресурсы и снижает темпы воспроизводства и ведет к большим издержкам по содержанию самих запасов.

Функционирование предприятия при относительно высоком уровне у него запасов будет совершенно не эффективным. В данном случае предприятие имеет у себя по отдельным группам товарно-материальных ценностей запасы больше действительно необходимых их значений – излишние запасы (“пролеживающие”). В связи с этим оно дополнительно должно вложить в них значительные оборотные средства, что приводит соответственно к недостатку свободных финансовых ресурсов – снижению платежеспособности предприятия, невозможности своевременно приобрести необходимые для производства материальные ресурсы, оборудование, рассчитаться с бюджетом и внебюджетными фондами по налогам и по зарплате с персоналом и т.д.

Кроме того, высокий уровень излишних запасов приводит к увеличению издержек предприятия по содержанию самих запасов: необходимость иметь большие складские площади, нужно иметь увеличенный персонал (кладовщиков, грузчиков, бухгалтеров) для обработки и учета материалов, находящихся на складе, это дополнительные коммунальные платежи и налоги на имущество. Все это приводит к повышенным расходам на: амортизационные отчисления из-за созданных дополнительных складских помещений для хранения излишних запасов, затраты на зарплату увеличенного бухгалтерского и складского персонала (кладовщиков, грузчиков, обрабатывающих эти запасы), увеличенные коммунальные платежи – на освещение, отопление дополнительных складских помещений и т.д. Дополнительные издержки увеличивают себестоимость готовой продукции, выпускаемой промышленным предприятием, и снижают ее конкурентоспособность на рынке товаров.

Литература

- Ричард Томас. Количественные методы анализа хозяйственной деятельности/Пер. с англ. – М.: Издательство «Дело и Сервис»,1999. – 432 с.

- Таха Хамди. Введение в исследование операций. М.: Мир, 1985. Описание

Сайт сайт

Компания

Первая система. Центр автоматизации торговли

С точки зрения управления оборотными активами к производственным запасам относят не только сырье и материалы, необходимые для производственного процесса, но также незавершенное производство, готовую продукцию и товары для перепродажи.

Управление запасами заключается в решении двух основных задач:

· определение размера необходимого запаса, то есть нормы запаса;

· создание системы контроля за фактическим размером запаса и своевременным его пополнением в соответствии с установленной нормой.

Нормой запаса называется расчетное минимальное количество предметов труда, которое должно находиться у производственных или торговых предприятий для обеспечения бесперебойного снабжения производства продукции или реализации товаров.

При определении норм товарных запасов используют три группы методов: эвристические, методы технико-экономических расчетов и экономико-математические методы.

Эвристические методы предполагают использование опыта специалистов, которые изучают отчетность за предыдущий период, анализируют рынок и принимают решения о минимально необходимых запасах, основанные, в значительной степени, на субъективном понимании тенденций развития спроса. В качестве специалиста может выступать работник предприятия, постоянно решающий задачу нормирования запасов. В этом случае метод решения задачи называется опытно-статистическим. Если используется опыт сразу нескольких специалистов, то их субъективные оценки ситуации анализируются по специальному алгоритму, проверяются на непротиворечивость и трансформируются в окончательное решение, близкое к оптимальному. Такой метод называется методом экспертных оценок.

Метод технико-экономических расчетов заключается в разделении совокупного запаса в зависимости от целевого назначения на отдельные группы, например, номенклатурные или ассортиментные позиции. Затем для этих групп отдельно рассчитываются страховой, текущий и сезонный запасы. Каждый из этих уровней также может быть разделен на более мелкие составляющие, например, страховой запас на случай нарушения поставок, или страховой запас на случай увеличения спроса и т.д. Метод технико-экономических расчетов позволяет довольно точно определять необходимый размер запасов, но отличается большой трудоемкостью.

Экономико-математические методы позволяют определять норму запаса на основе построенных математических моделей управления запасами, либо с помощью методов экстраполяции прогнозировать будущий запас на основе темпов изменения и тенденций в образовании и запасов в предыдущем периоде.

Политика управления запасами представляет собой часть политики управления оборотными активами, которая направлена на оптимизацию размера и структуры запасов, снижение затрат по их обслуживанию, создание системы эффективного контроля за их движением.

Разработка политики управления запасами реализуется в следующей последовательности.

1. Анализ запасов в предшествующем периоде.

Основной задачей этого анализа является выявление уровня обеспеченности производства и реализации продукции соответствующими запасами товарно-материальных ценностей и оценка эффективности их использования. Анализ проводится в разрезе основных видов запасов.

2. Определение целей формирования запасов.

Запасы, включаемых в состав оборотных активов, могут создаться на предприятии с разными целями, например:

· обеспечение текущей производственной деятельности (текущие запасы сырья и материалов);

· обеспечение текущей сбытовой деятельности (текущие запасы готовой продукции, товаров);

· накопление сезонных запасов, обеспечивающих хозяйственный процесс в предстоящем периоде (сезонные запасы сырья, материалов, готовой продукции, товаров) и т.п.

Теория финансового менеджмента рассматривает три принципиальных подхода к формированию запасов на предприятии с позиции приемлемого соотношения уровня доходности и риска финансовой деятельности.

Консервативный подход предусматривает не только полное удовлетворение текущей потребности во всех видах запасов, но и создание больших размеров их резервов на случаи перебоев с поставкой сырья и материалов, ухудшения условий производства продукции, роста дебиторской задолженности, активизации спроса покупателей и т.п. Такой подход отрицательно сказывается на уровне рентабельности и оборачиваемости. В данном случае минимальны показатели рентабельности, но минимален и возможный риск.

Умеренный подход направлен на создание резервов на случай наиболее типичных сбоев в ходе операционной деятельности предприятия. Расчет необходимых величин страховых запасов должен проводиться на основании данных за ряд предыдущих лет, позволяющих выявить виды запасов, в которых могут возникнуть дополнительные потребности и их объемы. В этом случае предприятие имеет средние показатели рентабельности и риска.

Агрессивный подход заключается в минимизации всех форм страховых резервов вплоть до полного их отсутствия. Если в ходе операционного процесса не возникнут сбои, на предприятии будут достигнуты наивысшие показатели эффективности производства. Однако любой сбой в осуществлении нормального хода операционной деятельности влечет за собой серьезные финансовые потери из-за падения объема производства и реализации продукции. Риск в данном случае максимален.

3. Оптимизация размера основных групп текущих товаров.

Для оптимизации размера текущих запасов товарно-материальных ценностей используется ряд моделей, среди которых наибольшее распространение получила «Модель экономически обоснованного размера заказа – Economic ordering quantity - EOQ». Модель EOQ может быть использована для оптимизации размера как производственных запасов, так и запасов готовой продукции, давая ответ на вопрос, какой объем запаса данного вида предприятие должно приобретать единовременно. Оптимальный размер заказа понимается как объем регулярных поставок, при котором обеспечивается необходимое предприятию количество запасов и минимизируются совокупные затраты по закупке и хранению запасов на складе. В основе расчета лежит деление всех затрат, связанных с запасами (за исключением расходов на их приобретение, общая сумма которых неизменна и зависит только от величины годового потребления данного вида запаса) на две группы в зависимости от изменения совокупных затрат при изменении объема партии заказа:

· затраты, которые связаны с заказом очередной партии запасов (включая расходы по транспортировке и приемке товаров) и не зависят от величины партии.

· затраты по хранению товаров на складе в течение определенного времени, которые зависят от объема запасов.

Очевидно, что с позиции минимизации первой группы затрат предприятию выгодно завозить сырье, материалы или товары для перепродажи как можно более высокими партиями. Чем больше размер каждой партии поставки, тем меньше количество заказов в течение рассматриваемого периода, соответственно ниже и совокупный размер затрат по оформлению заказов, доставке заказанных товаров на склад и их приемке.

С позиции сокращения затрат второй группы выгодно максимально сократить количество запасов, находящихся в каждый момент на складе, вплоть до минимально допустимого нормативного уровня, поскольку большие размеры запасов влекут за собой и высокие операционные затраты по их хранению.

Таким образом, с ростом размера партии заказа снижаются затраты по размещению заказа (затраты первой группы) и возрастают затраты по хранению товарных запасов на складе организации (затраты второй группы) и наоборот. Модель EOQ позволяет оптимизировать размер партии заказа таким образом, чтобы совокупная сумма затрат была минимальной.

Использование данной модели предполагает целый ряд допущений, которые, тем не менее, не слишком ограничивают возможности ее практического применения:

· рассматриваемый период времени – 1 год;

· рассматривается одиночный склад с запасами однотипных изделий;

· закупки производятся равномерно, время поставки постоянно;

· отсутствие запасов недопустимо;

· спрос на товар, производимый предприятием равномерный и постоянный – D. Он отражает объем потребления товара предприятия покупателями, а, соответственно, и объем производственного потребления изделий;

· каждый раз заказывается постоянное количество – оптимальный размер заказа - Q (объем изделий в одном заказе);

· запасы расходуются равномерно, следовательно, средний объем запасов на складе - Q/2.

Сумма затрат по хранению запасов на складе (C h) будет определяться, исходя из стоимости хранения единицы запасов (C h 1) и того, что средний объем запасов на складе -Q/2, так как они расходуются равномерно:

Сумма затрат по размещению заказов, транспортировке и приемке запасов будет определяться по формуле:

где С О1 – расходы, связанные с осуществлением одного заказа (размещение, транспортировка, приемка).

Количество заказов за период (год) будет определяться по формуле:

И, соответственно, можно найти продолжительность цикла заказов (через сколько дней осуществляется новый заказ изделий):

где Т РД – количество рабочих дней в году.

Тогда совокупные затраты по закупке и хранению запасов (ТС) на предприятии будут определяться как

Оптимальный размер заказа (Q) – это такой объем покупки изделий (заказа), при котором данные суммарные затраты на хранение и выполнение заказов минимальны. Чтобы его определить, необходимо найти минимум функции ТС: найти ее производную (по Q) и приравнять ее нулю.

Решением этой оптимизационной задачи будет являться оптимальный размер заказа:

Зная данную величину предприятие в состоянии спрогнозировать и оптимизировать свои затраты на управление запасами сырья и материалов, а так же незавершенного производства и готовой продукции, товаров, так как расчеты для последних видов запасов проводятся аналогично.

Анализируя данную формулу, можно сделать выводы, полезные в практической деятельности предприятия:

· общая сумма затрат для данного размера заказа является наименьшей тогда, когда расходы по оформлению заказа равны издержкам на хранение соответствующего запаса;

· в некоторых пределах (вблизи минимальной точки) общая сумма затрат по заказам различного объема изменяется весьма незначительно. Однако вне этих пределов издержки резко растут или снижаются;

· в большинстве случаев предприятию обошлось бы гораздо дороже заказывать слишком мало, чем заказывать слишком много;

· изменение стоимости хранения запаса оказывает гораздо большее влияние на оптимальный объем заказа, чем изменение в издержках по оформлению партии заказа.

4. Оптимизация общей суммы запасов, включаемых в состав оборотных активов.

Расчет оптимальной суммы запасов каждого вида (в целом и по основным группам учитываемой их номенклатуры) осуществляется по формуле:

З п = (Н тх * О 0) + З сх + З цн

где З п – оптимальная сумма запасов на конец рассматриваемого периода;

Н тх – норматив запасов текущего хранения в днях оборота;

О 0 – однодневный объем производства (для запасов сырья и материалов) или реализации (для запасов готовой продукции, товаров) в предстоящем периоде;

З сх – планируемая сумма запасов сезонного хранения;

З цн – планируемая сумма запасов целевого назначения других видов.

5. Обоснование учетной политики оценки запасов.

Для всех видов и разновидностей запасов, имеющих одинаковое назначение и одинаковые условия использования, может применяться только один из методов оценки. Кроме того, необходимо обеспечить реальное отражение в финансовом учете стоимости запасов. В связи с изменением номинального уровня цен на товарно-материальные ценности в современных условиях инфляционной экономики, цены, по которым сформированы их запасы, требуют соответствующей корректировки к моменту производственного потребления или реализации. Если такая корректировка цен не будет произведена, реальная стоимость запасов будет занижаться, а соответственно будет занижаться и реальный размер инвестированного в них капитала. Это нарушит объективность оценки состояния и движения этого вида активов в процессе финансового менеджмента. В зависимости от избранного способа оценки запасов финансовые показатели деятельности могут достаточно широко варьироваться, что необходимо учитывать финансовым менеджерам при разработке учетной политики предприятия, а также при сравнении полученных результатов с показателями других предприятий, с данными прошлых периодов и т.п.

В современной практике учета для отражения реальной стоимости запасов при их отпуске (кроме товаров, учитываемых по продажной стоимости) в производство и ином выбытии их оценка производится одним из следующих способов:

· по себестоимости каждой единицы;

· по средней себестоимости;

· по себестоимости первых по времени приобретения запасов (способ ФИФО).

6. Построение эффективных систем контроля за движением запасов на предприятии.

Основной задачей таких систем, которые являются составной частью оперативного финансового контроллинга предприятия, является своевременное размещение заказов на пополнение запасов и вовлечение в операционный оборот излишне сформированных их видов.

Для построения эффективных систем контроля над движением запасов на предприятиях часто используют объемно-стоимостной анализ, позволяющий разделить все виды запасов на группы в соответствии с объемами реализации и величиной получаемой прибыли. В большинстве случаев оказывается, что основной объем реализации (70–80%) обеспечивается весьма немногими номенклатурными позициями (10–20%) – действие так называемого принципа Парето. Сосредоточение внимания на наиболее важных для предприятия товарах и изделиях позволяет более эффективно ими управлять, не расходуя лишние средства и время на менее значимые позиции.

Поскольку разделить все товары лишь на две категории бывает обычно довольно затруднительно, прибегают к методу анализа по «системе ABC». Суть этой системы состоит в разделении всей совокупности запасов товарно-материальных ценностей на три категории исходя из их стоимости, объема и частоты расходования, отрицательных последствий их недостатка для хода операционной деятельности и финансовых результатов и т.п.

В категорию «А» включают наиболее дорогостоящие виды запасов с продолжительным циклом исполнения заказа, которые требуют постоянного мониторинга в связи с серьезностью финансовых последствий, вызываемых их недостатком. Частота завоза этой категории запасов определяется, как правило, на основе «Модели EOQ». Количество видов конкретных товарно-материальных ценностей, входящих в категорию «А», обычно ограничено и требует тщательного контроля за оборотом и наличием данных запасов на складе. Особое внимание уделяется работе с поставщиками.

В категорию «В» включают запасы, имеющие меньшую значимость в обеспечении бесперебойного операционного процесса и формировании конечных финансовых результатов. Запасы этой группы контролируются менее тщательно. Для данных запасов применяются те же методики управления, но в них используются более простые приближенные расчеты, большие ошибки при управлении так же недопустимы.

В категорию «С» включают все остальные запасы с низкой стоимостью, не играющие значимой роли в формировании конечных финансовых результатов. Объем закупок таких ценностей может быть довольно большим, поэтому контроль над их движением осуществляется реже. Для данных запасов применяются упрощенные методы управления запасами, как правило, используют большой объем одного заказа, реже отслеживается состояние запасов на складе; затраты на скрупулезное управление данным видом запасов не компенсируется экономией от эффективного управления, основная задача управления данной категорией запасов – постоянное их наличие на складе.

В большинстве случаев номенклатура товаров настолько широка, что моделирование и анализ каждой позиции невозможны. Для упрощения решения задачи проводят АВС-анализ, на основании которого все ресурсы делят на следующие группы:

· A – высокий стоимостный объем;

· В – умеренный стоимостный объем;

· С – низкий стоимостный объем.

Таким образом, основной контроль запасов по «Системе АВС» концентрируется на наиболее важной их категории с позиции обеспечения бесперебойности операционной деятельности предприятия и формирования конечных финансовых результатов.

Наибольший эффект этот метод дает в сочетании с методом XYZ, который позволяет произвести классификацию той же номенклатуры запасов, но в зависимости от динамики их потребления.

Группировка ресурсов при XYZ-анализе осуществляется в порядке возрастания коэффициента вариации спроса на товар за определенный период времени, который рассчитывается для каждой позиции ассортимента:

где x i – значение спроса по оцениваемой позиции;

– среднеквартальное значение спроса;

n – число кварталов.

XYZ-анализ позволяет произвести классификацию ресурсов компании в зависимости от характера их потребления и точности прогнозирования изменений в их потребности в течение определенного временного цикла.

Категория Y - ресурсы характеризуются известными тенденциями определения потребности в них (например, сезонными колебаниями) и средними возможностями их прогнозирования. Значение коэффициента вариации - от 10 до 25 %.

Совмещением результатов применения АВС– и XYZ-методов анализа получаем 9 групп запасов, для каждой из которых фирма должна разработать свои варианты управления. Группы АХ, AY и AZ требуют наибольшего внимания. Для них применяется модель с фиксированным размером заказа, рассчитывается оптимальный размер заказа и используется технология поставок «точно в срок». Для ресурсов групп СХ, СY и СZ применяются упрощенные методы планирования, а функции управления ими, как правило, передаются низшим звеньям управления.

Все рассмотренные выше модели и системы контроля уровня и движения запасов применимы лишь к весьма ограниченному спектру условий функционирования предприятия. Повышение эффективности использования систем управления запасами, различное сочетание звеньев систем контроля запасов, а также добавление принципиально новых идей в их алгоритм работы приводит к необходимости разработки оригинальных вариантов систем контроля за оборотом и наличием запасов, отвечающим самым разнообразным требованиям. Предприятиям, несмотря на многочисленные отклонения в снабженческо-сбытовой деятельности, необходимо придерживаться определенной системы управления запасами, дабы избежать хаотичности и неопределенности в обеспечении процесса производства и реализации необходимыми материальными ресурсами.

Заключение.

Выбор политики управления запасами практически заключается в ответе на один простой вопрос - какая величина запасов является для предприятия оптимальной? Запасы нужны для того, чтобы выполнять заказы клиентов на товары и продукцию в нужном количестве и в установленные сроки. Однако запасы требуют расходов на их содержание, пока они не будут реализованы. Причем потери предприятия возрастают, прежде всего, за отвлечения из оборота части капитала, инвестированного в запасы. Поэтому задачей финансового менеджмента в части управления оборотными активами (и запасами, в частности) становится определения оптимального сочетания между издержками и выгодами от выбранного уровня запасов, чтобы определить, какая величина по каждой группе (или даже позиции) запасов является достаточной. При этом желательно, кроме чисто эмпирических наблюдений за ситуациями нехватки товаров и продукции при наличии заказов клиентов или недостатка средств из-за чрезмерного отвлечения их из оборота в запасы перейти к более объективным критериям.

Какой бы метод управления запасами не выбрало предприятие, существуют минимальные требования, чтобы данная система просто была управляемой и обеспечила возможность реализовать различные методы планирования запасов. Кроме того, их выполнение, как правило, сразу же непосредственно сказывается на уменьшении стоимости доставки и хранению запасов. Для повышения эффективности политики управления запасами можно выделить одно из главных направлений совершенствования деятельности в этой области – это усилие контроля за состоянием запасов материальных ресурсов и рациональным их использованием, которое оказывает существенное влияние на рентабельность предприятия и его финансовое положение.

Список использованной литературы

1. Бланк И.А. Финансовый менеджмент: Учебный курс. – 2-е изд., перераб. и доп. – К.: Эльга, Ника-Центр, 2005

2. Гаджинский А. М. Логистика: Учебник для высших и средних специальных учебных заведений.- 2-е изд.- М.: Информационно-внедренческий центр "Маркетинг", 1999

3. Стоянова Е. С. и др. Управление оборотным капиталом. - М.: Изд-во «Перспектива», 1998

4. Грузинов В.П. Экономика предприятий и предпринимательства. - М.: Софит, 2007

5. Положение по бухгалтерскому учету "Учет материально-производственных запасов" ПБУ 5/01

Основной параметр модели – размер заказа. Он вычисляется единожды и больше не изменяется, поэтому правильное его определение является важной логистической задачей. Вычисленный по формуле Вильсона (см. ниже), он может быть скорректирован специалистом по логистике с учетом оптимальности загрузки транспортного средства, скидок, особенностей промышленной упаковки и т. д.

Если мы заказываем продукцию редко, но большими партиями, возникают затраты, связанные с хранением и порчей продукции, если заказываем часто – возникают затраты, связанные с транспортировкой маленьких партий, отсутствием оптовых скидок и т.д. Таким образом, главный критерий оптимизации в данном случае – минимизация совокупных затрат на хранение запасов и повторение заказа.

На совокупные затраты влияют три фактора:

Используемая площадь складских помещений;

Издержки на хранение запасов;

Стоимость оформления заказа.

где Q– оптимальный размер заказа, шт.;

А–затраты на поставку единицы заказываемого продукта, руб.;

S– потребность в заказываемом продукте за определенный период, шт.;

W–затраты на хранение единицы запаса, руб./шт.

Затраты на поставку заказа (Ах [объем заказа]) включают в себя:

Стоимость транспортировки заказа;

Затраты на дополнительные условия доставки (страхование, таможенные пошлины и т. д.);

Стоимость контроля исполнения заказа;

Затраты на оформление заказа (документация, телефонные переговоры, а также командировочные расходы, связанные с данной поставкой).

Затраты на хранение запасов (W x[объем заказа]).

Время между определением потребности и пополнением запасов обычно складывается из следующих составляющих:

Время, необходимое покупателю на заказ;

Время, необходимое поставщику на отгрузку материалов;

Время движения материалов от поставщика к заказчику;

Время на разгрузку и складирование.

Данная система является наиболее подходящей для запасов со следующими характеристиками:

Высокая удельная стоимость предметов снабжения;

Высокие издержки хранения материально-технических запасов;

Высокий уровень ущерба, возникающего в случае отсутствия запасов;

Скидка с цены в зависимости от заказываемого количества;

Относительно непредсказуемый или случайный характер спроса.

Таблица 5.1–Расчет параметров модели управления запасами с фиксированным размером заказа

| Показатель | Расчет | ||

| Потребность, шт. | Исходные данные (вычисляются на основании плана производства / плана реализации) | ||

| 2 | ОРЗ, шт. | Q= | |

| Время поставки, дни | Исходные данные (обычно указываются в договоре на поставку) | ||

| Исходные данные (рекомендуется брать разумно максимальное время, на которое может быть задержана поставка) | |||

| : количество рабочих дней | |||

| Срок расходования запасов, дни | : | ||

| x | |||

| Продолжение таблицы 5.1 | |||

| ( + ) x | |||

| Страховой запас, шт. | – | ||

| + | |||

| Максимально желательный объем запасов, шт. 1 | + | ||

| ( – ) : | |||

_____________________________________

1 Возможна ситуация, когда максимально желательный запас (МЖЗ) по расчетам окажется меньше порогового уровня запасов, в этом случае МЖЗ = + + . Тогда в начале расчетного периода осуществляется единоразовая закупка для пополнения запасов до уровня МЖЗ.

Пример . По данным отдела материально-технического снабжения ЗАО «Самокат» стоимость поставки колеса для самоката в среднем составляет 200 руб., годовая потребность в самокатах – 775 шт. (у одного самоката два колеса), цена одного колеса – 560 руб, стоимость содержания одного колеса на складе в среднем равна 20% его цены.

Время поставки в договоре о поставке – 10 дней, максимальная задержка, определенная поставщиком, – 2 дня.

Определить оптимальный размер заказа на колеса для самоката, рассчитать параметры системы управления запасами с фиксированным размером заказа.

Q=  (шт.).

(шт.).

Таблица 5.2 – Пример расчета параметров модели управления запасами с фиксированным размером заказа

| Показатель | Расчет | |

| Потребность, шт. | ||

| ОРЗ, шт. | ||

| Время поставки, дни | ||

| Возможное время задержки поставки, дни | ||

| Ожидаемое дневное потребление, шт./день | 15S0/226 = 7 | |

| Срок расходования заказа, дни | 75/7=11 | |

| Ожидаемое потребление за время поставки | 7x10=70 | |

| Максимальное потребление за время поставки, шт. | (10 + 2) X 7 = 84 | |

| Страховой запас, шт. | 84-70=14 | |

| Пороговый уровень запасов, шт. | 14 + 70 = 84 | |

| Максимально желательный объем запасов, шт. | 14 + 75 = 89 | |

| Срок расходования запасов до порогового уровня | (89-84)/7 = 1 |

| Наименование параметра | Значение |

| Тема статьи: | МОДЕЛИ УПРАВЛЕНИЯ ЗАПАСАМИ |

| Рубрика (тематическая категория) | Спорт |

КЛАССИФИКАЦИЯ МАТЕРИАЛЬНЫХ ЗАПАСОВ

Запас – форма существования материального потока. В случае если бы вся логистическая цепь, по которой движется материальный поток, работала как один механический конвейер, время ожидания можно было бы свести к нулю и отказаться от запасов. При этом в реальной жизни такого ожидать не следует.

Материальный поток на пути движения от истока до конечного потребителя может накапливаться в виде запаса на любом участке. По этой причине различают запасы сырья, материалов, готовых изделий и т. д. Все запасы можно подразделить на следующие группы: производственные, товарные. Каждый, в свою очередь, по выполняемой функции делится на группы: текущие, страховые, сезонные.

Цель создания производственных запасов – обеспечение бесперебойности производственного процесса.

Товарные запасы – запасы готовой продукции у предприятий-изготовителей, запасы предприятий оптовой и розничной торговли, а также запасы в пути. Текущие запасы – основная часть производственных запасов. Такие запасы обеспечивают непрерывность производственного и торгового процессов между очередными поставками. Страховые запасы предназначены для обеспечения материальными и товарными ресурсами в случае непредвиденных обстоятельств: отклонение в периодичности и величине поставок; непредвиденное возрастание спроса. Сезонные запасы образуются при сезонном характере производства (сельскохозяйственная продукция). Максимально желательный запас - ϶ᴛᴏ уровень запаса, экономически целесообразный в данной системе. Пороговый уровень запаса используется для определения момента времени заказа следующих партий. Текущий запас в любой момент времени может совпадать с максимальным запасом, торговым уровнем и гарантийным (страховым) запасом.

Логистическая система управления запасами проектируется с целью непрерывного обеспечения производства. Реализация этой цели достигается решением следующих задач: учет текущего уровня запаса на складах; определение размера гарантийного (страхового) запаса; расчет размера заказа; определение интервала времени между заказами.

Существуют две основные модели системы управления запасами: модель с фиксированным объёмом заказа (Q-модель); модель с фиксированным периодом между заказами (Р-модель). Системы управления фиксированным размером заказа. При управлении по Q-модели очередной заказ на поставку осуществляется в момент, когда запас материала снизится до порогового уровня. Это может произойти в любой момент и зависит от объёма потребления. Использование данной системы предполагает постоянный контроль остатка запасов. Q-модель рекомендуется для управления запасами дорогостоящих ресурсов, так как она обеспечивает наименьший средний размер заказа. При этом для указанной модели характерна большая трудоемкость обслуживания, в связи с этим для менее дорогостоящих объектов применяется система с фиксированным временем между заказами. Система управления запасами с фиксированным периодом времени между заказами. При управлении запасами по Р -модели размещение очередного заказа осуществляется через заранее определенный период. При Р -модели вычисление остатка запаса производится лишь по истечении контрольного периода времени.

Р-модель имеет больший запас, поскольку ресурсов должно хватить до момента следующей поставки через фиксированный интервал.

30. ПРАВИЛО 80–20. АНАЛИЗ АВС. XYZ-АНАЛИЗ

Правило 80–20 используют для структуризации запасов, т. е. для выделения из всей номенклатуры запасов тех, оптимизация которых должна быть проведена в первую очередь: на 20 % запасов приходится примерно 80 % их стоимости или динамики продаж, а на 80 % запасов – 20 % стоимости или объёмов продаж. Отличие ЛВС-анализа от правила 80–20 состоит в том, что для его проведения всю номенклатуру запасов делят на три группы, а не на две.

В большинстве случаев номенклатура товаров настолько широка, что моделирование и анализ каждой позиции невозможны. Для упрощения решения задачи проводят АВС -анализ, на основании которого все ресурсы делят на следующие группы: Л – высокий стоимостный объём; В – умеренный стоимостный объём; С – низкий стоимостный объём. Для классификации запасов по значимости (ЛВС-анализ) определяют долю стоимости каждого наименования в общей стоимости запасов, а затем располагают их в порядке убывания. Далее в группу А включают примерно 20 % первых позиций упорядоченного списка, общая стоимость которых составляет 75–80 % суммарной стоимости запасов. В группу В включают примерно 30 % позиций, доля стоимости которых составляет до 70 %. В группу С включают оставшиеся позиции, примерно 50 %. Цель этих процедур состоит по сути в том, чтобы отделить существенные позиции от несущественных.

Наибольший эффект данный метод дает в сочетании с методом XYZ, который позволяет произвести классификацию той же номенклатуры запасов, но исходя из динамики их потребления. Группировка ресурсов при XVZ-анализе осуществляется в порядке возрастания коэффициента вариации спроса на товар за определенный период времени, который рассчитывается для каждой позиции ассортимента:

где Xi – значение спроса по оцениваемой позиции; х– среднеквартальное значение спроса; п – число кварталов.

К категории Х относят ресурсы с коэффициентом вариации спроса менее 10 %. Οʜᴎ предсказуемы, характеризуются стабильной величиной потребления. Категория Y - ϶ᴛᴏ ресурсы, коэффициент вариации по которым изменяется в динамике от 10 до 25 %. Ресурсы категории Z потребляются нерегулярно, точность их прогнозирования невысокая, а коэффициент вариации более 25 %.

Совмещением результатов применения АВС– и XYZ- методов анализа получаем 9 групп запасов, для каждой из которых фирма должна разработать свои варианты управления. Группы АХ, AY и AZ требуют наибольшего внимания. Стоит сказать, что для них применяется модель с фиксированным размером заказа, рассчитывается оптимальный размер заказа и используется технология поставок ʼʼточно в срокʼʼ. Для ресурсов групп СХ, СY и СZ применяются упрощенные методы планирования, а функции управления ими, как правило, передаются низшим звеньям производственной цепочки.

МОДЕЛИ УПРАВЛЕНИЯ ЗАПАСАМИ - понятие и виды. Классификация и особенности категории "МОДЕЛИ УПРАВЛЕНИЯ ЗАПАСАМИ" 2017, 2018.