Прессование. Технологии прессования цветных металлов и сплавов,стали Прямое прессование металлов

При обработке металлов давлением полуфабрикаты и изделия получают пластическим деформированием исходной заготовки без снятия стружки. Этот процесс отличается значительной экономичностью, высоким выходом годного и большой производительностью. Обработка давлением можно изготовить детали самых различных размеров (от миллиметра до нескольких метров) и формы.

Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение кристаллической структуры исходного литого металла с повышением его физико-механических свойств. Давлением обрабатывают примерно 90% всей выплавляемой стали, а также большое количество цветных металлов и их сплавов.

К обработке металлов давлением относят прокатку, волочение, прессование, ковку, штамповку, и некоторые специальные процессы, например, отделочную и упрочняющую обработку пластическим деформированием и т.д. Методы обработки металлов давлением классифицируют по схемам технологического процесса.

При прессовании металл выдавливают из замкнутой полости через отверстие, получая пруток или трубу с профилем, соответствующим сечению отверстия инструмента. Исходный материал для прессования - слитки или отдельные заготовки. Существуют два метода прессования - прямой и обратный. При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение материала из отверстия матрицы, которая крепится на конце полого пуансон, происходит в направлении, обратном движению пуансона с матрицей.

Обратное прессование по сравнению с прямым требует меньших усилий и прессостаток в этом случае меньше, однако меньшая деформация при обратном прессовании приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Основное преимущество прессованных изделий - точность их размеров. Кроме того, ассортимент изделий, получаемый прессованием, весьма разнообразен, и этим методом можно получить очень сложные профили.

2.Основные положения обработки металлов давлением.

В основе обработки металлов давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации принимается неизменным: V1=V2=const (V1 и V2 - объемы тела до и после деформации).

Изменения формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится перемещаться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления.

При свободном формоизменении тела в различных направлениях наибольшая деформация происходит в том направлении, в котором большинство перемещающихся точек встречает наименьшее сопротивление своему перемещению.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. При этом закон постоянства объема используют для определения размеров заготовок, а закон наименьшего сопротивления позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением. Любой процесс обработки металлов давлением характеризуется очагом деформации и коэффициентом деформации.

3. Технологический процесс прессования.

В настоящее время применяют различные методы и способы прессования, в том числе прямое прессование труб, прутков и профилей, обратное прессование прутков и профилей, совмещенное прессование труб с прошивкой при закрытом контейнере, прессование профилей переменного сечения, прессование с противодавлением, вакуумное прессование. Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

Коэффициент вытяжки λ определяют как отношение площади сечения контейнера FК к площади сечения всех отверстий матрицы FМ.

Степень деформации определяется как отношение разности площадей контейнера и всех отверстий матрицы к площади сечения контейнера:

ε = (F K -F M)100/F K %.

Скорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и может быть определена по формуле:

V И =F K V П /F M =λV П,

где V П - скорость прессования, то есть скорость движения поршня и прессшайбы.

При всех процессах прессования вид напряженного состояния в очаге деформации определяется тремя главными нормальными напряжениями сжатия и иногда (в основном, у контактных поверхностей) двумя главными нормальными напряжениями сжатия и одним нормальным напряжением растяжения.

Все процессы прессования протекают при значительной неравномерности деформаций. Прессование через многоканальную матрицу характеризуется большей неравномерностью деформаций по сравнению с прессованием через одноканальную матрицу без принципиальных отличий в прохождении процесса. Основным условием успешного применения прессования является правильный выбор температурно-скоростного режима с учетом свойств прессуемых металлов и сплавов.

В качестве основного инструмента при прессовании применяют матрицы, матрицедержатели, пуансоны, иглы, иглодержатели, прессшайбы, втулки (рубашки-приемники) и другой инструмент, работающий в исключительно тяжелых механических и температурных условиях. Вследствие этого для изготовления рабочего инструмента применяют специальные стали.

Матрицы для прессования прутков имеют одно или несколько отверстий. Последние применяют для прессования изделий небольшого поперечного сечения.

При прессовании труб для прошивки отверстия в заготовке применяют иглы, которые устанавливают в иглодержателе. Внутренний диаметр трубы определяется диаметром иглы. Процесс прессования трубы проходит в следующей последовательности. В начале прессования заготовка распрессовывается так, что заполняет контейнер, затем слиток прошивается иглой, причем выдавленная часть металла в момент распрессовки и прошивки и прошивки выходит из матрицы в виде прутка-пробки. Размер пробки зависит от размеров труб. Так, например, при прессовании труб диаметром более 250 мм масса пробки может достигать 40% массы заготовки. Для уменьшения размеров пробки используют следующий технологический прием. Вместо матрицы устанавливают глухую пробку, с которой прошивается слиток. При этом вытесняемый иглой металл идет на увеличение длины слитка. В конце хода пробку убирают и в матрице осуществляется окончательная допрошивка слитка. В конце операции прессования в контейнере остается часть металла, называемая прессостатком, величина которого определяется размером изделий, свойствами прессуемого металла или сплава, а также конструкцией пресса.

Стальные трубы рекомендуется прессовать при максимально высоких температурах и скоростях, так как в этом случае меньше вероятность образования трещин и расслоений. Поэтому скорости прессования стальных труб достигает 5м/с и более. Стальные трубы прессуют со смазкой, так как при отсутствии смазки горячий металл заготовки налипает на инструмент, а в местах повышенного разогрева даже приваривается к нему. В качестве смазки рекомендуется применять графитовую пасту. При прессовании труб из низкопластичной стали используют металлическую смазку в виде тонкого слоя меди между вытекающим металлом и инструментом.

При прессовании труб из коррозионно-стойкой, жаропрочной, жаростойкой и других высоколегированных сталей и специальных сплавов в качестве смазки применяют стекло. Применение стекла в два-три раза уменьшает коэффициент трения по сравнению с графитовой смазкой. При этом стекло является еще и теплоизолирующим материалом.

Смазку, уменьшающую внешнее трение, следует наносить на инструмент (контейнер, матрицу) равномерным слоем, чтобы предотвратить тесное соприкосновение трущихся поверхностей и сгладить шероховатости на поверхности инструмента. Кроме этого, она должна выдерживать высокие температуру и усилия прессования, чтобы надежно разъединять трущиеся поверхности. Указанным требованиям полностью удовлетворяют лишь твердые смазки. Однако ими трудно покрыть поверхности контейнера и матрицы, поэтому порошкообразную твердую смазку связывают легковоспламеняющимися и быстро сгорающими жидкими веществами.

4. Сопоставление процессов прессования.

Прессованием называют процессы обработки металлов давлением, при которых деформация происходит под действием сжимающих сил. Все процессы прессования можно условно разбить на три группы. К первой группе относятся процессы, при которых весь объем заготовки деформируется одновременно; например штамповка и ковка всего изделия. Ко второй группе относятся процессы, при которых деформации подвергается лишь часть объема заготовки, при этом металл поступает в очаг деформации периодически. К этой группе также относится ковка и штамповка, но с одного конца заготовки. К третьей группе относятся процессы деформации части объема заготовки с непрерывным поступлением металла в очаг деформации - процессы выдавливания металла в щели разного профиля, т. е. прессование и волочение.

Производство прессованием профилей сложной формы и сечений часто оказывается более экономичным процессом, чем штамповка их с последующей механической обработкой. Это объясняется тем, что прессованием можно получить изделия требуемых размеров с малыми допусками и тем самым сократить до минимума последующую холодную обработку заготовки. Кроме этого, высокая пластичность деформируемых металлов при прессовании благодаря всестороннему сжатию позволяет использовать этот процесс как основной способ производства изделий из цветных металлов и сплавов - труб, прутков и профилей, отличающихся очень большим сортаментом и малыми сериями. В последнее время в связи с возникновением потребности в широком сортаменте профилей из малопластичных легированных сталей, а также из титана и его сплавов применение прессования значительно расширилось.

По сравнению с прокаткой труб, прутков и профилей прессование имеет свои преимущества и недостатки. К преимуществам следует отнести: трехосное сжатие, благодаря которому повышается пластичность металла и, следовательно, деформирование можно проводить с большими степенями деформации; быстрый переход с изготовления одного размера изделий и форм на другие; возможность получения сплошных и полых профилей самых сложных очертаний.

К недостаткам прессования относятся: более высокие потери на отходы; большая неравномерность механических свойств по длине и поперечному сечению изделия, сравнительно меньшие скорости истечения, а следовательно, и производительность.

5. Список использованной литературы:

1. Технология металлов и материаловедение. Кнорозов Б. В., Усова Л. Ф., Третьяков А. В. и др. М.: Металлургия, 1987.

2. Технология конструкционных материалов /Дальский А. М., Арутюнова И. А., Барсукова Т.М. и др. Учебник для вузов. М.: Машиностроение, 1977.

3. Третьяков А. В., Зюзин В. И. Механические свойства металлов и сплавов при обработке давлением. М.: Металлургия, 1973.

При прессовании металл, заключенный в приемнике-контейнере, выдавливается через отверстие в матрице и получает форму поперечного сечения, соответствующую форме матричного отверстия.

Прессование называют также экструдираванием.

Различают два основных вида прессования: с прямым истечением металла и обратным.

Прессование с прямым истечением - пуансон перемещается относительно стенок контейнера при отсутствии перемещения матрицы (направление движения пуансона, пресс-шайбы и металла совпадают).

Применяют при прессовании сплошных и полых профилей. При этом можно получать конусное отверстие, переменное сечение стенки и др. При прессовании полых профилей заготовку либо вначале протыкают иглой, либо используют «язычковую» матрицу.

В «язычковую» матрицу вмонтирован рассекатель, который заканчивается язычком-иглой. Прессуемый металл рассекается на два потока. В обжимаемой зоне происходит сварка разделенных частей полого профиля.

Разновидностью прессования с прямым истечением металла является прессование с боковым истечением.

Его преимущества:

- экономия габаритов установки;

- получение механических свойств готового изделия с минимальной разницей в поперечном и продольном направлениях;

- получение изделий максимально возможной длины.

При прессовании с обратным истечением заготовка относительно стенок контейнера не перемещается за исключением небольшого объема вблизи матрицы, Поэтому влияние трения на усилие прессования и течение металла в этом процессе значительно меньше.

Иногда применяют совмещенное прессование, где прямое и обратное истечение металла происходят одновременна (например, используется при прессовании труб большого диаметра - D≥100 мм).

Основная схема напряженного состояния при прессовании - всестороннее неравномерное сжатие; схема деформированного состояния - одна деформация увеличения размеров (удлинения) и две -уменьшения размеров.

По сравнению с ковкой, прокаткой и волочением прессование обладает следующими преимуществами:

- механическая схема деформации -всестороннее сжатие с одной деформацией растяжения - обеспечивает наибольшую пластичность деформируемого металла. Поэтому прессованию можно подвергать малопластичные металлы, которые деформировать другими средствами невозможно;

- возможность получения сплошных и полых профилей очень сложной конфигурации. Размеры и форму сверенного сечения можно менять по длине профиля плавно или ступенчато;

- при прессовании легко осуществляется переход с одного профиля на другой простой заменой матрицы. Поэтому прессование целесообразно применять при мелкосерийном производстве;

- обеспечивается высокая точность размеров сечения по сравнению с горячей прокаткой, так как упругие деформации инструмента ничтожно малы.

Недостатки процесса прессования:

- механическая схема деформации требует повышенного усилия деформации - тяжелые условия работы для матриц, игл, оснастки (частая смена, изготавливаются из специальных марок стали и сплавов);

- процесс характеризуется значительной неравномерностью свойств по сечению и длине в результате неравномерности деформации (больше, чем при прокатке);

- повышенный расход металла по сравнению с прокаткой из-за невозможности вести процесс прессования до конца.

Все это ограничивает применение процесса прессования:

- либо цветные металлы и сплавы с низким сопротивлением деформации;

- либо труднодеформируемые металлы и сплавы

О неравномерности деформации при прессовании можно судить по искажению координатной сетки.

Изгибы линий координатной сетки свидетельствуют о значительной неравномерности деформации, увеличивающейся от центра к периферии и от переднего конца к заднему.

Вблизи матрицы в углах образуются «мертвые» зоны (закрашены черным цветом), в которых металл не деформируется пластически. Они имеют положительное значение, так как в них задерживаются все поверхностные дефекты слитка, накапливаются и не переходят в готовый профиль.

25.11.2019

В каждой отрасли, где происходит производство жидкой или вязкой продукции: в фармацевтическом деле, в косметической отрасли, в пищевом и химическом секторах – везде...

25.11.2019

На сегодняшний день обогрев зеркал является новой опцией, позволяющей сохранить чистую поверхность зеркала от горячего пара после приёма водных процедур. Благодаря...

25.11.2019

Штрих код является графическим символом, изображающим чередование полосок чёрного и белого цвета либо других геометрических фигур. Его наносят в составе маркировки...

25.11.2019

О том, как грамотно выбирать топку для камина, задумываются многие хозяева загородных жилых имений, которые хотят создать в своём доме максимально уютную обстановку,...

25.11.2019

И в любительском, и в профессиональном строительстве весьма востребованными являются профильные трубы. С их помощью сооружают способные выдерживать большие нагрузки...

24.11.2019

Спецобувь - часть экипировки рабочего, предназначенная для защиты ног от холода, высоких температур, химикатов, механических повреждений, электричества и т. д....

24.11.2019

Все мы привыкли, выходя из дома, обязательно смотреть в зеркало, чтобы проверить свой внешний вид и лишний раз улыбнуться своему отражению....

23.11.2019

Испокон веков главными делами женщин по всему свету являлись стирка, уборка, приготовление еды и всевозможные действа, способствующие организации уюта в доме. Однако, то...

23.11.2019

Индивидуальным застройщикам сегодня предлагается огромный выбор кровельных и других материалов. Самые разные разновидности черепицы, битумные покрытия, профнастил и...

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Прессование металла

При обработке металлов давлением полуфабрикаты и изделия получают пластическим деформированием исходной заготовки без снятия стружки. Этот процесс отличается значительной экономичностью, высоким выходом годного и большой производительностью. Обработка давлением можно изготовить детали самых различных размеров (от миллиметра до нескольких метров) и формы.

Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение кристаллической структуры исходного литого металла с повышением его физико-механических свойств. Давлением обрабатывают примерно 90% всей выплавляемой стали, а также большое количество цветных металлов и их сплавов.

К обработке металлов давлением относят прокатку, волочение, прессование, ковку, штамповку, и некоторые специальные процессы, например, отделочную и упрочняющую обработку пластическим деформированием и т.д. Методы обработки металлов давлением классифицируют по схемам технологического процесса.

При прессовании металл выдавливают из замкнутой полости через отверстие, получая пруток или трубу с профилем, соответствующим сечению отверстия инструмента. Исходный материал для прессования - слитки или отдельные заготовки. Существуют два метода прессования - прямой и обратный. При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение материала из отверстия матрицы, которая крепится на конце полого пуансон, происходит в направлении, обратном движению пуансона с матрицей.

Обратное прессование по сравнению с прямым требует меньших усилий и прессостаток в этом случае меньше, однако меньшая деформация при обратном прессовании приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Основное преимущество прессованных изделий - точность их размеров. Кроме того, ассортимент изделий, получаемый прессованием, весьма разнообразен, и этим методом можно получить очень сложные профили.

Основные положения обработки металлов давлением

В основе обработки металлов давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации принимается неизменным: V1=V2=const (V1 и V2 - объемы тела до и после деформации).

Изменения формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится перемещаться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления.

При свободном формоизменении тела в различных направлениях наибольшая деформация происходит в том направлении, в котором большинство перемещающихся точек встречает наименьшее сопротивление своему перемещению.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. При этом закон постоянства объема используют для определения размеров заготовок, а закон наименьшего сопротивления позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением. Любой процесс обработки металлов давлением характеризуется очагом деформации и коэффициентом деформации.

Прессование металла

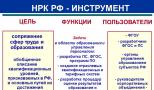

Рис.2. Схема прямого прессования Т-образного профиля

1 - контейнер (толстостенная цилиндрическая втулка);

2 - пресс-шайба;

3 - матрица;

4 - отверстие матрицы;

5 - форма поперечного сечения готового пресс-изделия (профиля);

6 - деформируемая заготовка;

7 - пресс-штемпель;

P - сжимающие силы.

Согласно схеме на рис.2, деформируемая заготовка б заключена в толстостенную цилиндрическую втулку 1, называемую контейнером 1. Контейнер с одного конца прочно закрыт матрицей 3, имеющей отверстие (канал) 4. С противоположного конца в контейнер 1 вставлена пресс-шайба 2 в форме диска, передающая заготовке усилие Р от пресс-штемпеля 7, Металл заготовки под действием усилия Р, не имея другого выхода, кроме канала в матрице, выдавливается из последнего в виде длинномерного профиля с сечением, повторяющим сечение канала матрицы. Поскольку форма канала матрицы может быть весьма сложной, прессованием наряду с простыми профилями (круглого, квадратного, прямоугольного и др. сечений), можно получить очень сложные конструкционные пресс-изделия, изображенные на рис.3.

Рис.3. Типовые представители пресс-изделий

Прогресс современной техники (появление новых летательных аппаратов, автомобилей, железнодорожных вагонов, поливальной передвижной установки и т.п.) немыслим без металлопродукции (рис.3), которую получают прессованием.

Прессование металла это вытеснение с помощью пуансона металла исходной заготовки (чаще всего цилиндрической формы), помещенной в контейнер, через отверстие матрицы. Этот способ пластической обработки находит широкое применение при деформировании как в горячем, так и в холодном состоянии металлов, имеющих не только высокую податливость, но и обладающих значительной природной жесткостью, а также в одинаковой мере применим для обработки металлических порошков и неметаллических материалов (пластмасс и др.). Прессованием изготовляют прутки диаметром З.250 мм, трубы диаметром 20.400 мм при толщине стенки 1,5.12 мм, полые профили с несколькими каналами сложного сечения, с наружными и внутренними ребрами, разнообразные профили с постоянным и изменяющимся (плавно или ступенчато) сечением по длине. Профили для изготовления деталей машин, несущих конструкций и других изделий, получаемые прессованием, часто оказываются более экономичными, чем изготовляемые прокаткой, штамповкой или отливкой с последующей механической обработкой. Кроме того, прессованием получают изделия весьма сложной конфигурации, что исключается при других способах пластической обработки.

К основным преимуществам прессования металла относятся: возможность успешной пластической обработки с высокими вытяжками, в том числе малопластичных металлов и сплавов; возможность получения практически любого поперечного сечения изделия, что при обработке металла другими способами не всегда удается; получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; производство изделий с высокими качеством поверхности и точностью размеров поперечного сечения, что во многих случаях превышает принятую точность при пластической обработке металла другими способами (например, при прокатке).

К недостаткам получения изделий прессованием следует отнести: повышенный расход металла на единицу, изделия из-за существенных потерь в виде пресс-остатка; появление в некоторых случаях заметной неравномерности механических и других свойств по длине и поперечному сечению изделия; сравнительно высокую стоимость прессового инструмента. Основным признаком разновидностей процесса прессования является наличие или отсутствие поступательного перемещения металла относительно стенок приемника (контейнера), за исключением небольших участков вблизи матрицы, называемых мертвыми зонами, где перемещение металла отсутствует. Наряду с наиболее распространенным методом прессования. с прямым истечением, которое используется для получения сплошных и полых изделий, широкое применение получил обратный (обращенный) метод, а также другие схемы истечения металла. Каждый из этих методов имеет определенные преимущества.

Так, например, при боковом истечении металла помимо удобств приема пресс-изделия обеспечивается минимальная разница механических свойств изделия в поперечном и продольном направлениях. Процесс прессования выполняется в условиях неравномерного всестороннего сжатия металла, что положительно сказывается на увеличении его пластичности. Поэтому прессованием можно обрабатывать металлы и сплавы с низкой природной пластичностью. Однако трехосное сжатие вызывает необходимость значительных усилий при обработке. Поэтому прессование требует повышенного расхода энергии на единицу объема деформируемого тела.

Как отмечалось, при прессовании в местах перехода контейнера в матрицу появляются так называемые мертвые углы, т.е. такие зоны, которые испытывают лишь упругую деформацию. Течение металла в мертвых зонах отсутствует, пока размер пресс-остатка не будет достаточно мал. Эти мертвые зоны при прессовании прутков большой длины в известной мере играют положительную роль, так как оказывают фильтрующее воздействие: в мертвых углах задерживаются различные загрязнения, что предохраняет от вдавливания посторонних включений в поверхностные слои изделия. При неправильно выбранном размере пресс-остатка загрязнения мертвых углов могут попасть в изделие и вызвать заметное понижение его качеств. Все это необходимо учитывать при разработке технологического процесса прессования.

Практикой установлено, что при нормальных условиях прессования минимальная высота пресс-остатка составляет 0,10.0,30 диаметра исходной заготовки. Силовые условия прессования определяются свойствами деформируемого металла, температурным режимом, размерами заготовки, скоростью и степенью деформации, значением контактного трения, геометрией инструмента и др. К сожалению, еще не разработана методика, позволяющая связать все эти факторы в математическую зависимость для определения усилий прессования. Поэтому приходится пользоваться методами расчета, лишь приближенно отражающими условия деформации.

Технологический процесс прессования

В настоящее время применяют различные методы и способы прессования, в том числе прямое прессование труб, прутков и профилей, обратное прессование прутков и профилей, совмещенное прессование труб с прошивкой при закрытом контейнере, прессование профилей переменного сечения, прессование с противодавлением, вакуумное прессование. Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

Коэффициент вытяжки л определяют как отношение площади сечения контейнера FК к площади сечения всех отверстий матрицы FМ.

Степень деформации определяется как отношение разности площадей контейнера и всех отверстий матрицы к площади сечения контейнера:

е = (FK-FM) 100/FK %.

Скорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и может быть определена по формуле:

VИ=FKVП/FM=лVП,

где VП - скорость прессования, то есть скорость движения поршня и пресс шайбы.

При всех процессах прессования вид напряженного состояния в очаге деформации определяется тремя главными нормальными напряжениями сжатия и иногда (в основном, у контактных поверхностей) двумя главными нормальными напряжениями сжатия и одним нормальным напряжением растяжения.

Все процессы прессования протекают при значительной неравномерности деформаций. Прессование через многоканальную матрицу характеризуется большей неравномерностью деформаций по сравнению с прессованием через одноканальную матрицу без принципиальных отличий в прохождении процесса. Основным условием успешного применения прессования является правильный выбор температурно-скоростного режима с учетом свойств прессуемых металлов и сплавов.

В качестве основного инструмента при прессовании применяют матрицы, матрицедержатели, пуансоны, иглы, иглодержатели, прессшайбы, втулки (рубашки-приемники) и другой инструмент, работающий в исключительно тяжелых механических и температурных условиях. Вследствие этого для изготовления рабочего инструмента применяют специальные стали.

Матрицы для прессования прутков имеют одно или несколько отверстий. Последние применяют для прессования изделий небольшого поперечного сечения.

При прессовании труб для прошивки отверстия в заготовке применяют иглы, которые устанавливают в иглодержателе. Внутренний диаметр трубы определяется диаметром иглы. Процесс прессования трубы проходит в следующей последовательности. В начале прессования заготовка распрессовывается так, что заполняет контейнер, затем слиток прошивается иглой, причем выдавленная часть металла в момент распрессовки и прошивки и прошивки выходит из матрицы в виде прутка-пробки. Размер пробки зависит от размеров труб. Так, например, при прессовании труб диаметром более 250 мм масса пробки может достигать 40% массы заготовки. Для уменьшения размеров пробки используют следующий технологический прием. Вместо матрицы устанавливают глухую пробку, с которой прошивается слиток. При этом вытесняемый иглой металл идет на увеличение длины слитка. В конце хода пробку убирают и в матрице осуществляется окончательная допрошивка слитка. В конце операции прессования в контейнере остается часть металла, называемая прессостатком, величина которого определяется размером изделий, свойствами прессуемого металла или сплава, а также конструкцией пресса.

Стальные трубы рекомендуется прессовать при максимально высоких температурах и скоростях, так как в этом случае меньше вероятность образования трещин и расслоений. Поэтому скорости прессования стальных труб достигает 5м/с и более. Стальные трубы прессуют со смазкой, так как при отсутствии смазки горячий металл заготовки налипает на инструмент, а в местах повышенного разогрева даже приваривается к нему. В качестве смазки рекомендуется применять графитовую пасту. При прессовании труб из низкопластичной стали используют металлическую смазку в виде тонкого слоя меди между вытекающим металлом и инструментом.

При прессовании труб из коррозионно-стойкой, жаропрочной, жаростойкой и других высоколегированных сталей и специальных сплавов в качестве смазки применяют стекло. Применение стекла в два-три раза уменьшает коэффициент трения по сравнению с графитовой смазкой. При этом стекло является еще и теплоизолирующим материалом.

Смазку, уменьшающую внешнее трение, следует наносить на инструмент (контейнер, матрицу) равномерным слоем, чтобы предотвратить тесное соприкосновение трущихся поверхностей и сгладить шероховатости на поверхности инструмента. Кроме этого, она должна выдерживать высокие температуру и усилия прессования, чтобы надежно разъединять трущиеся поверхности. Указанным требованиям полностью удовлетворяют лишь твердые смазки. Однако ими трудно покрыть поверхности контейнера и матрицы, поэтому порошкообразную твердую смазку связывают легковоспламеняющимися и быстро сгорающими жидкими веществами.

Сопоставление процессов прессования

Прессованием называют процессы обработки металлов давлением, при которых деформация происходит под действием сжимающих сил. Все процессы прессования можно условно разбить на три группы. К первой группе относятся процессы, при которых весь объем заготовки деформируется одновременно; например штамповка и ковка всего изделия. Ко второй группе относятся процессы, при которых деформации подвергается лишь часть объема заготовки, при этом металл поступает в очаг деформации периодически. К этой группе также относится ковка и штамповка, но с одного конца заготовки. К третьей группе относятся процессы деформации части объема заготовки с непрерывным поступлением металла в очаг деформации - процессы выдавливания металла в щели разного профиля, т.е. прессование и волочение.

Производство прессованием профилей сложной формы и сечений часто оказывается более экономичным процессом, чем штамповка их с последующей механической обработкой. Это объясняется тем, что прессованием можно получить изделия требуемых размеров с малыми допусками и тем самым сократить до минимума последующую холодную обработку заготовки. Кроме этого, высокая пластичность деформируемых металлов при прессовании благодаря всестороннему сжатию позволяет использовать этот процесс как основной способ производства изделий из цветных металлов и сплавов - труб, прутков и профилей, отличающихся очень большим сортаментом и малыми сериями. В последнее время в связи с возникновением потребности в широком сортаменте профилей из малопластичных легированных сталей, а также из титана и его сплавов применение прессования значительно расширилось.

По сравнению с прокаткой труб, прутков и профилей прессование имеет свои преимущества и недостатки. К преимуществам следует отнести: трехосное сжатие, благодаря которому повышается пластичность металла и, следовательно, деформирование можно проводить с большими степенями деформации; быстрый переход с изготовления одного размера изделий и форм на другие; возможность получения сплошных и полых профилей самых сложных очертаний.

К недостаткам прессования относятся: более высокие потери на отходы; большая неравномерность механических свойств по длине и поперечному сечению изделия, сравнительно меньшие скорости истечения, а следовательно, и производительность.

Гидропрессование

Прессование с обратным истечением было предложено в 1921 году в Англии крупным инженером и изобретателем Р. Джендерсом. Этот метод устраняет трение металла заготовки о стенки контейнера и снижает усилие прессования Р на 30-40%.

Силы трения, а следовательно и усилие прессования, можно существенно уменьшить, применяя смазку внутренней поверхности контейнера и матрицы. Однако еще более эффективно применение гидропрессования (гидроэкструзии).

Гидропрессование - это прессование жидкостью высокого давления, причем для создания давления на деформируемый металл может применяться как одна жидкость, подаваемая в контейнер под давлением 10-30 тыс. кг/см2, так и пресс-штемпель, воздействующий на деформируемую заготовку, и на жидкость, в которой она находится. В последнем случае процесс называют гидромеханическим прессованием. Схемы таких процессов представлены на рис.71. Наличие смазки (рабочей жидкости), разделяющей поверхности слитка и контейнера, приводит к резкому снижению сил трения.

Рис.4. Схема прессования Т-образного профиля с переменной толщиной полки

Рис.5. Схема обратного прессования квадратного прутка

Рис.6. Схемы гидропрессования металлов

При прессовании с обратным истечение неметалл заготовки 1 движется к матрице 2 и, наоборот, матрица, прикрепленная к концу полого пресс-штемпеля 3, надвигается на заготовку 1 (рис.5). В этом случае металл, вытекая через канал в матрице, не скользит по стенкам контейнера. Матрица одновременно играет роль пресс-шайбы. Контейнер 4 закрепляется с. одного конца заглушкой 5. Разновидностью этого метода является процесс, когда контейнер вместе с заготовкой движется на неподвижный полый пресс-штемпель.

Сила трения помощник при прессовании

Силы трения можно заставить помогать прессованию металлов следующим образом.

Контейнер 1 имеет большую скорость перемещения, чем заготовка 2 (рис.7). На поверхности заготовки создаются силы трения Т, совпадающие по направлению с силой Р.

В результате контейнер будет увлекать за собой поверхностные слой заготовки. Такие силы трения называют активными, осуществляющими силовое воздействие.

Рис.7. Схема прессования с активными силами трения

Таким образом, трение способствует выравниванию деформации по объему заготовки, уменьшается расход энергии, повышается качество получаемых профилей.

Для производства различных пустотелых профилей и труб освоено прессование со сваркой.

Этот способ впервые предложен в России в 1898 году. Особенность способа состоит в том, что короткая игла крепится к корпусу самой матрицы на рассекателе (рис.8).

Рис.8. Схема прессования пустотелых профилей со сваркой

В процессе прессования металл заготовки сплошного поперечного сечения на входе в канал матрицы разделяется гребнем рассекателя на два потока. Эти потоки, обтекая рассекатель, под большим давлением свариваются на выходе из канала матрицы.

Из описания, приведенного выше, следует, что процесс прессования обладает рядом существенных Преимуществ по сравнению с сопоставимым по изготавливаемому сортаменту изделий процессом прокатки:

· профили, поученные прессованием, имеют, как правило, более точные размеры и высокий класс чистоты поверхности;

· прессованием можно изготовить профили сложной формы, что прокаткой достичь не удается;

· переход от изготовления одного профиля к другому осуществляется за счет смены матрицы, та что уходит сравнительно немного времени;

· процесс прессования позволяет изготовить профили из мало-пластичных металлов.

Прессование на прессах с гидравлическим приводом

Прессование осуществляют на прессах с гидравлическим приводом. Принцип действия гидропресса основан на законе Паскаля. Согласно этому закону, в любых сообщающихся сосудах, заполненных жидкостью, давление под действием внешних сил во всех частях одинаково.

Рассмотрим гидравлическую систему, состоящую из двух сообщающихся цилиндров 1 и 2: один из них большего диаметра, другой значительно меньшего диаметра. Создать давление в небольшом цилиндре не требует больших усилий Р1.

В большом цилиндре создается такое же давление Р.

Для сообщающихся сосудов

откуда усилие на плунжере

где f1 и f2 - площади поперечных сечений плунжеров 3 и 4.

Усилие, развиваемое гидропрессом, может быть очень большим, так как увеличивая площадь плунжера 4f2, а также рабочее давление Р, можно получить усилие пресса практически любой величины.

Рис.9. Схема прессования на прессах с гидравлическим приводом

В настоящее время давление рабочей жидкости создают с помощью насосов высокого давления.

Головным оборудованием для прессования труб и профилей является горизонтальный гидравлический пресс. Он представляет собой комплекс узлов и силовых элементов, предназначенных осуществит рабочий: цикл прессования слитков и вспомогательные операции по приведению прессов в исходное рабочее состояние.

Основными элементами гидравлического пресса прямого действия при прессовании профилей являются горизонтально расположенные главный рабочий цилиндр 7 и главный рабочий плунжер 2 (рис.10). Их назначение - создать необходимое давление прессования. Давление на плунжере обычно создается при помощи жидкости, подаваемой насосом высокого давления, и аккумуляторов. В качестве жидкости применяют воду, эмульсии или масло. Жидкость находится под давлением 200-500 атм.

На торце главного плунжера 2 через подвижную прессующую траверсу 9 закреплен пресс-штемпель 3, который осуществляет выдавливание слитка 4 из контейнера 5 через матрицу 6 усилием, развиваемым главным плунжером 2 пресек.

Рис.10. Конструкция горизонтального гидравлического пресса прямого действия для прессования профилей

Матрица 6, закрывающая выход из контейнера 5, посредством матрицедержателя 15 установлена в передней неподвижной траверсе 7, закрепленной на станине пресса. Для создания давления прессования в контейнере 5 переднюю траверсу 7 связывают колоннами 8 с главным цилиндром 1. Колонны 8 воспринимают полное усилие прессования и в совокупности с передней траверсой 7 и главным цилиндром 1 создают жесткую замкнутую раму станину являющуюся основанием пресса.

Подвижная траверса 9 совместно с главным плунжером 2 и пресс-штемпелем 3 скользит по направляющим вдоль станины пресса и совершает обратно поступательное движение. Обратный ход, т.е. возврат в исходное положение главного плунжера вместе с пресс-штемпелем, осуществляется благодаря цилиндрам обратного хода 10, установленным в неподвижной передней траверсе 7.

металл прессование давление деформация

Заключение

Таким образом, обработка металлов прессованием - прикладная наука, основной задачей которой является разработка основ построения оптимальной технологии обработки, обеспечивающей максимальную деформацию в каждой операции при минимальной затрате энергии, получение продукции высокого качества.

В данной работе обработки металлов прессованием была изучена физическая природа пластической деформации металлов, влияние различных факторов на процесс деформирования, силовое взаимодействие между инструментом и деформируемым металлом, влияние пластической деформации на строение и свойства обрабатываемого материала и др.

Следовательно, прессование металла является одним из важных технологических процессов, такие отрасли, как транспортное и энергетическое машиностроение, прессостроение и многие другие не могут существовать и развиваться без обработки металлов прессованием.

Размещено на Allbest.ru

...Подобные документы

Крупные изобретения конца XVIII в. в металлургии. Экономичность процесса производства прессованием профилей сложной формы и сечений. Упругая, пластическая и холодная деформация металла. Классификация методов обработки металлов давлением. Роль силы трения.

курсовая работа , добавлен 08.05.2012

Сущность процессов упругой (обратимой) и пластической (необратимой) деформаций металла. Характеристика процессов холодной и горячей деформации. Технологические процессы обработки металла давлением: прессование, ковка, штамповка, волочение, прокат.

реферат , добавлен 18.10.2013

Физико-механические основы обработки давлением. Факторы, влияющие на пластичность металла. Влияние обработки давлением на его структуру и свойства. Изготовление машиностроительных профилей: прокатка, волочение, прессование, штамповка, ковка, гибка.

контрольная работа , добавлен 03.07.2015

Экономическая эффективность обработки металла давлением. Процесс получения поковок горячей объемной штамповки. Расчет режима резания при сверлении. Технология токарной обработки. Преимущества штамповки в закрытых штампах. Точность обработки заготовок.

курсовая работа , добавлен 13.12.2010

Деформация – изменение формы и размеров твердого тела под воздействием приложенных к нему нагрузок. Упругой деформацией называют такую, при которой тело восстанавливает свою первоначальную форму, а при пластической деформации тело не восстанавливается.

реферат , добавлен 18.01.2009

Закономерности деформации при повышенных температурах. Возврат и рекристаллизация. Закон постоянства объема пластически деформируемого твердого тела. Степень деформации металла при пластическом формоизменении. Расчет параметров штамповки выдавливанием.

курсовая работа , добавлен 22.01.2016

Разновидности методов получения деталей. Прокатка как один из способов обработки металлов и металлических сплавов методами пластической деформации. Определение, описание процесса волочения, прессования, ковки, штамповки. Достоинства, недостатки методов.

контрольная работа , добавлен 11.11.2009

Особенности кузнечно-штамповочного производства. Классификация технологических процессов и изделий КШП, применяемое оборудование. Виды деформации металла. Исходные заготовки для поковок, способы их разделки. Характеристики точности и металлоемкости в КШП.

презентация , добавлен 18.10.2013

Классификация и применение процессов объемного деформирования материалов. Металлургические и машиностроительные процессы обработки металлов давлением. Методы нагрева металла при выполнении операций ОМД. Технология холодной штамповки металлов и сплавов.

контрольная работа , добавлен 20.08.2015

Характеристика исходного сырья, вспомогательных материалов и готовой продукции. Описание технологического процесса и его основные параметры. Материальные и энергетические расчеты. Техническая характеристика основного технологического оборудования.

Процесс прессования представляет собой выдавливание металла, помещенного в замкнутую полость контейнера, через отверстие матрицы. Этот способ находит широкое применение при деформировании как в горячем, так и в холодном состоянии металлов, имеющих не только высокую податливость, но и обладающих большой жесткостью.

Прессованием изготавливаются разнообразные виды изделий: цельные сечением 3250мм ; различные полые профили с постоянным и переменным сечением 20÷400мм и толщиной стенки 1÷3мм ; трубы20400мм при толщине стенки 1,512мм ,. Некоторые виды изделий представлены на Рисунок 28. Профили, получаемые прессованием, часто оказываются более экономичными, чем изготовляемые прокаткой, а в некоторых случаях их невозможно произвести другим способом.

Виды отпрессованных изделий.

Основным преимуществом прессования металла относятся:

возможность пластической обработки с большими вытяжками;

обработка малопластичных металлов;

возможность получения практически любого поперечного сечения изделия;

универсальность оборудования для получения различных изделий;

высокое качество поверхности, точность.

К недостаткам можно отнести:

повышенный расход металла на единицу изделия;

повышенный расход энергии;

периодичность процесса;

высокая стоимость инструмента.

Различают 2 основных способа прессования: прямой (Рисунок 29 а ) и обратный (Рисунок 29б ).

При прямом методе нагретый слиток цилиндрической формы, помещенный в контейнер, подвергается трехстороннему сжатию. Давление металлу передается пресс – штемпелем, матрица – неподвижна.

При обратном методе прессования пресс – штемпель делается полым и на его конце укрепляется матрица. При движении пресс – штемпеля справа налево, матрица, являющаяся одновременно и пресс – шайбой, давит на торцевую часть слитка, при этом металл вынужден вытекать в обратном направлении, т.к. контейнер в противоположном направлении закрыт массивной упорной шайбой. Если при прямом методе вся масса слитка перемещается внутри контейнера в направлении движения (течения) металла, то при обратном прессовании слиток неподвижен относительно стенок контейнера, вследствие чего значительно уменьшается действие сил трения при прессовании. В результате усилия прессование обратным методом снижается на 2530%, но конструкция пресса при этом усложняется. К преимуществам обратного метода относится также и снижение потерь металла, 1518% металла уходит в отходы при прямом методе, в так называемую выдру (пресс-остаток), и 56% при обратном.

Схемы прессования:а – прямой метод,б – обратный метод.

Прессование труб производится обычно прямым методом, хотя возможно прессование коротких труб большого диаметра (300400мм.) обратным методом.

Рассмотрим прессование трубы прямым методом (Рисунок 30). Слиток помещается в контейнер, включается главный гидроцилиндр и начинается движение пресс–шайбы, при этом происходит распрессовка слитка, то есть заполнение контейнера металлом. Следующей операцией, перед прессованием, является прошивка металла в контейнере стальной иглой.

Игла связана со штоком специального прошивного цилиндра, расположенного по оси пресса среди главного гидроцилиндра. Передний конец иглы проходит через распрессованый металл, выдвигаясь на некоторое расстояние в отверстие матрицы, и останавливается. Затем включается главный цилиндр пресса, начинает движение пресс–шайба и металл начинает течь через кольцевой зазор, образованный стенками отверстия матрицы и наружной поверхностью иглы.

Схема прессования полой заготовки.

Во время прессования возникает очаг деформации, который зависит от способа прессования, коэффициент трения, податливости металла. Различают три основных вида очага деформации, Рисунок 31.

Первый вид (Рисунок 31а ) характерен тем, что деформация сосредоточена вблизи матрицы.

Такой вид наблюдается при обратном прессовании, а также при прямом, если коэффициент трения низок (тщательная обработка стенок контейнера и качественная смазка). Прессование идет без «заворота» металла, механические свойства прутка по сечению и длине отличаются стабильностью.

Второй вид (Рисунок 31б ) очага деформации имеет место при средних значениях коэффициента трения и незначительных изменениях механических свойств сечения слитка в контейнере (при захоложенных периферийных слоях).

Очаг деформации распространяется на

всю длину заготовки. Течение внутренних

слоев происходит с некоторым опережением

внешних. Появляются как бы два объема

деформируемого тела: внешний

и внутренний –

и внутренний – .

Однако прессование и в этом случае идет

без «заворота».

.

Однако прессование и в этом случае идет

без «заворота».

Виды очага деформации.

Третий вид

(Рисунок 31в

) очага

деформации имеет место при высоком

коэффициенте трения между стенкой

контейнера и слитком, а также значительной

жесткости внешних слоев заготовки по

сравнению с внутренними. Очаг деформации

характеризуется высокой неравномерностью

течения металла и состоит из трех

объемов. Объем ,

расположенный непосредственно перед

матрицей, отличается наибольшей

интенсивностью течения металла. Объем

,

расположенный непосредственно перед

матрицей, отличается наибольшей

интенсивностью течения металла. Объем по мере развития деформации течет от

периферии к оси заготовки, создает

пережим в первом объеме - возникает

вихревое движение металла. Объем

по мере развития деформации течет от

периферии к оси заготовки, создает

пережим в первом объеме - возникает

вихревое движение металла. Объем примыкает к пресс–шайбе, он увеличивается

к концу прессования. Процесс прессования

прекращают до момента входа этого

объема в матрицу, т.к. начнется процесс

«заворота» и снижение качества изделия

ввиду вовлечения в готовое изделие

окалины, окисление частиц металла с

поверхности слитка, другой структуры

металла.

примыкает к пресс–шайбе, он увеличивается

к концу прессования. Процесс прессования

прекращают до момента входа этого

объема в матрицу, т.к. начнется процесс

«заворота» и снижение качества изделия

ввиду вовлечения в готовое изделие

окалины, окисление частиц металла с

поверхности слитка, другой структуры

металла.

В местах перехода контейнера в матрицу появляются мертвые углы, в которых металл испытывает упругую деформацию. Наряду с отрицательной ролью мертвых зон (увеличивают пресс–остаток), они играют некоторую и положительную. В мертвых зонах скапливаются различные загрязнения металла. При определенных условиях эти примеси могут попасть в готовое изделие.

Прессование меди

Процесс прессования медных сплавов и меди стал применяться раньше чем он был применен на других металлах. Раньше считалось, что обрабатывать медь прессованием нерационально из-за ее повышенной окисляемости при нагреве. Из меди прессуют трубы прутки профиля. Марки меди М0,М1,М2,М3,М4. Часто медные прессизделия служат заготовками для дальнейшего производства. Прессованием получают трубы диаметром от φ20x15 до φ560х15 прутки диаметром от 14 до 170 мм.

Вследствие высокой теплопроводности приводящей к незначительному температурному перепаду, характер течения меди отличается большой размерностью. Медь различных марок катодное и раскисленная фосфором (остаточное содержание от 4 до 15 %) текут при прессовании по разному. Так медь высокой электропроводности бескислородная вакуумная медь по характера течения может быть отнесена по 2-му далее 3-му типу. Медь раскисленная фосфором имеет капиллярный характер течения. Пленка окислов у фосфорной меди обладает смазывающим действие. С повышением температуры пластичность меди увеличивается. Понижение пластичности может наступить в результате раскристаллизации появления зоны хрупкости около 500 градусов С.

С другой стороны с повышением температуры нагрева резко увеличивается окисляемость. Если окисляемость при 500 0 С принять за единицу то температуре 700-750 0 С окисляемость составит 4-6 единиц, а при температуре 850-950 0 С – 12-16 единиц. Поэтому нужно стремиться прессовать при возможно малых температурах. Здесь ограничение - усиление пресса.

Если при температуре 950 0 С количество труб с пузырями - 100%, то при 850 0 С таких труб было 60%, а при 775 0 С – 15%.

Хорошие пластические свойства позволяют прессовать медь с большими вытяжками и большими скоростями истечения.

Прессование латуни

Большинство сплавов прессуют на заготовки для труб, прутков, проволоки и профилей. Марки – Л96, Л90, Л85, Л80, Л62, ХС-59-1 и т.д.

Из диаграммы состояния системы Cu-Zn следует, что латуни обладают разной структурой α,α+β и β, что и обуславливает разные их свойства при прессовании.Большинство сплавов прессуют на заготовки для труб, прутков, некруглых профилей. Чем больше в сплаве цинка, тем больше неравномерность истечения этого сплава.

Температурный интервал прессования: латунь (α+β) – 650-800 0 С; латунь α – 700-825 0 С. Изменение твердости в зависимости от t˚ α-20% Zn, (α+β)-42% Zn,ρ-48% Zn.

α- латуни прессуются при низких скоростях истечения V ист=10 50 см/сек (α+β) – латуни –при высоких скоростях: V ист 600 см/сек.

Давление истечения достигает max при 12% Zn.

Различие теплопроводности разных марок латуни определяет разный характер течения

Так сплав Л96, обладает почти такой же теплопроводностью какой и медь, и течет также как и медь. С увеличением содержания Zn и с уменьшением теплопроводности неравномерность течения латуни растет.

Прессование бронз

Бронзы прессуют на прутки; проволоку; изготавливают втулки и др. детали, работающие на трение, т.к. бронза не очень пластична, то понижение скорости истечения дает возможность вести прессование с лучшими результатами.

t˚-ый интервал прессования:

Бериллиевые бронзы – 700 780 0 С

Хромистые бронзы - 850 950 0 С.

Класс бронз очень велик:

Алюминиевые (БрА5, Бр АЖН 10-4-4)

Оловянные (БРОФ 6,5- 915 и др.)

Кремниевые (БрКМУ 3-1)

Бериллиевые (БрБ2)

При прессование алюминиевых бронз возникают высокие напряжения трения. Это происходит из-за неравномерности течения металла и образования прессутяжины. Поэтому алюминиевые бронзы прессуют с рубашкой, оставляя большие прессостатки.

Бронзы других составов меньше привариваются к инструменту и будучи сравнительно теплопроводными деформируются с меньшей неравномерностью. В целом из-за низкой пластичности бронз прессования ведут с низкими скоростями истечения.

Технология прессования никеля и его сплавов

Чистый никель прессованию почти не подвергают. Зато большое применение получили сплавы на никелевой основе технологический процесс прессования никеля специфичен из-за:

1. Высокого сопротивления деформации;

2. Большого упрочнения при обработке даже с высокими температурами нагрева;

3. Резко выраженной базовой неоднородности.

Горячее прессование никелиевых сплавов было освоено лишь после применения стекло смазок прессового инструмента. Для нанесения смазки на стенки контейнера нагретый слиток или заготовку перед подачей в контейнер прокатывают по столику, на котором размещен слой порошка стеклосмазки. Для нанесения смазки на матрицу между матрицей и слитком помещают специально сделанную прокладку- стеклошайбу. Прокладка расплавляется от тепла нагретого слитка и становится эффективной смазкой матрицы. Температурный интервал прессования от 900 до 1170 0 С. Скорость истечения до 35 см/с.

Технология прессования титана и его сплавов

Титан и его сплавы обладают рядом особенностей, которые затрудняют их прессование. В чистом виде титан применяется мало из-за невысокой прочности. Наиболее широкое применение получили сплавы с различными добавками упрочнителей. Титан существует в двух полиморфных модификациях α до 882 0 С ГПУ решетка, β свыше 882 0 С ОЦК решетка.

Наиболее важные свойства титановых сплавов, которые определяют температурный интервал прессования – окисляемость и рост зерна при α→β переходе.

Для: ВТЛ 750- 800 0 С, ВТЗ-1 и ВТЧ- 800-900 0 С, ВТБ 850-950 0 С. При отсутствия пресса с высоким удельным давлением Т˚ нагрева можно ↗ до 1000-1050 0 С. Скорость истечения высокая. Прессования титана требует специальных условий. Получают трубы, прутки, профили и минимальной толщиной стенки 5 мм. Прессуют со смазкой контейнера и матрицы. Коэффициент вытяжки λ = 20-100.

На поверхности прессизделий из титановых сплавов образуются окислы титана, обладающие высокой твердостью и резко влияющие на стойкость инструмента. Кроме того под пленкой окислов, образуется так называется альфированный слой, также отличающийся повышенной твердостью.

Инструмент из традиционных сталей 3Х2В8Ф и P18 стоят несколько прессовок. Здесь применяют жаропрочные сплавы типа ЖС6К.

В качестве смазки применяют смеси рассплавленных солей Ba Cl и NaCl в отношении 85:15,а также стеклосмазки.

Технология прессования стали

Способ известен давно. Широкое применение получен после второй мировой войны. Процесс прессования в производстве стальных труб считается рентабельным если:

1. Необходимо выпускать большой сортамент по размерам и маркам стали;

2. В случае производства труб из труднодеформируемых и хрупких сортов стали;

3. При производстве профилей сложных сечений, сплошных и полых, а также длинных труб с тонкими стенками.

Для прессования труб из легированных и углеродистых сталей применяют метанную заготовку, для труб из высоко легированных сталей и сплавов-кованную. Иногда литую (требуются большие усилия деформирования). Трубы прессуют диаметром от 70 до 510 мм, минимальная площадь поперечного сечения 3 см².

Температурный интервал горячего прессования находятся в пределах 900-1300 0 С. Характер истечения стали и железоуглеродистых сплавов можно отнести к 1 типу(ламинарному).

В качестве смазки используют стекло(аналогия с прессованием никеля). Иногда, заготовку завертывают в стеклоткань.

2.11 Холодное, теплое и горячее прессование

В связи с тем, что холодное прессование требует для своего осуществления применения весьма высоких давлений, которые не всегда можно достичь, иногда применяют так называемое «теплое» прессование с относительно небольшого относительно горячего процесса предварительным подогревом заготовки. Теплое- промежуточное между холодным и горячим прессованием.

Холодное прессование

Это прессование при дорекристаллизованной температуре Тпр 0,2,- 0,25 Тпл. Применяется в основном для изготовления профилей и труб ограниченной длины из AL, Cu,Mg, Zn и их сплавов. Этот процесс осуществляют на прессовых установках с применением высоких энергий(энергия взрыва, высокоскоростного удара, импульсного магнитного поля). Холодное прессование повышает механические свойства профилей. Так предел прочности, предел текучести и твердость увеличиваются в 2-3 раза, что позволяет применять для деталей машин менее дорогие материалы. Метод обеспечивает высокое качество поверхности (шероховатость 0,32-2,5 мкм) и точность (9-11 квалитет). Недостатки: для реализации метода требуется весьма высокое давление, низкая стойкость матриц.

Горячее и теплое прессование.

Реализуется при температурах Тпр 0;0,5-0,6 Тпл – горячее.

0,2-0,25 Тпл. Тпр 0,5-0,6 Тпл.- теплое.

Нагрев слитка позволяет увеличить пластичность металла и уменьшить сопротивление деформированию.